从材质到成型,偏孔轴轴承座锻件如何实现超长服役?

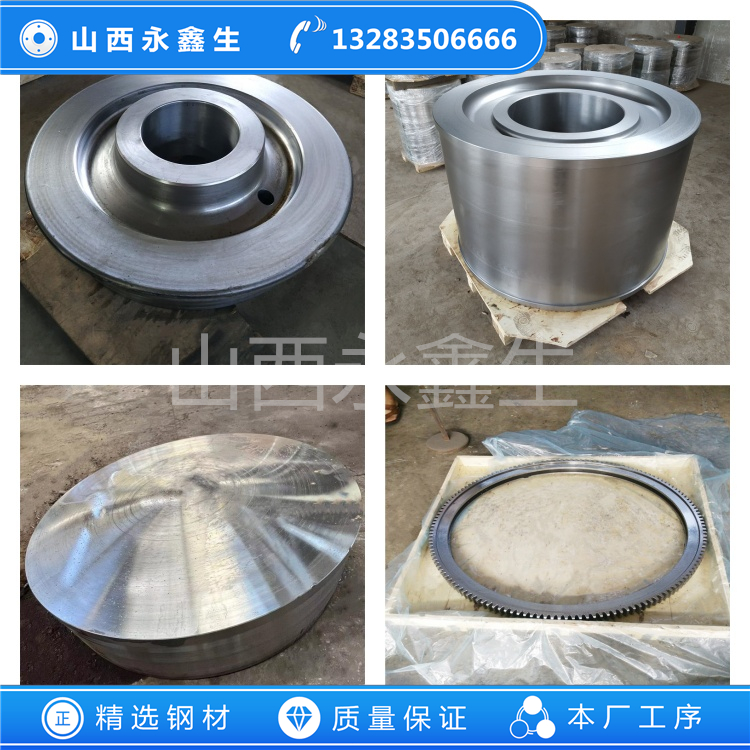

在矿山机械、冶金设备、重型机床等重载且高频率运转的场景中,偏孔轴轴承座锻件作为支撑轴系运转的核心部件,其服役寿命直接关系到整套设备的运行效率与维护成本。一旦锻件过早出现磨损、变形或开裂,不仅会导致设备停机,还会增加企业的生产成本。山西永鑫生重工股份有限公司深耕重型锻件领域多年,从材质甄选到成型工艺,构建了一套完整的品质管控体系,让偏孔轴轴承座锻件实现超长服役,为工业设备稳定运行提供坚实保障。

偏孔轴轴承座锻件需长期承受径向重载、冲击载荷及摩擦作用,材质的性能直接决定其锻件服役上限。山西永鑫生重工摒弃 “一刀切” 的材质选用模式,根据不同设备的工况需求,精准选择高强度合金结构钢:针对常规重载场景,选用 35CrMo 钢,其含铬量 0.80%-1.10%、钼含量 0.15%-0.25%,经调质处理后,抗拉强度可达 930MPa 以上,具备优异的抗疲劳性能与韧性;面对更严苛的超重载、强冲击工况,则选用 42CrMo 钢,该材质在 35CrMo 钢的基础上进一步提升了合金元素含量,抗拉强度突破 1080MPa,冲击功(-20℃)超过 60J,能有效抵御极端工况下的应力损伤。

同时,企业对原材料的品质把控极为严格。每一批钢材入厂前,都会通过光谱分析仪检测成分,确保铬、钼等关键合金元素含量精准达标;借助金相显微镜观察钢材的显微组织,剔除存在偏析、夹杂等缺陷的原料;还会抽样进行力学性能测试,验证抗拉强度、屈服强度等指标,从源头杜绝因材质问题导致的服役寿命缩短。

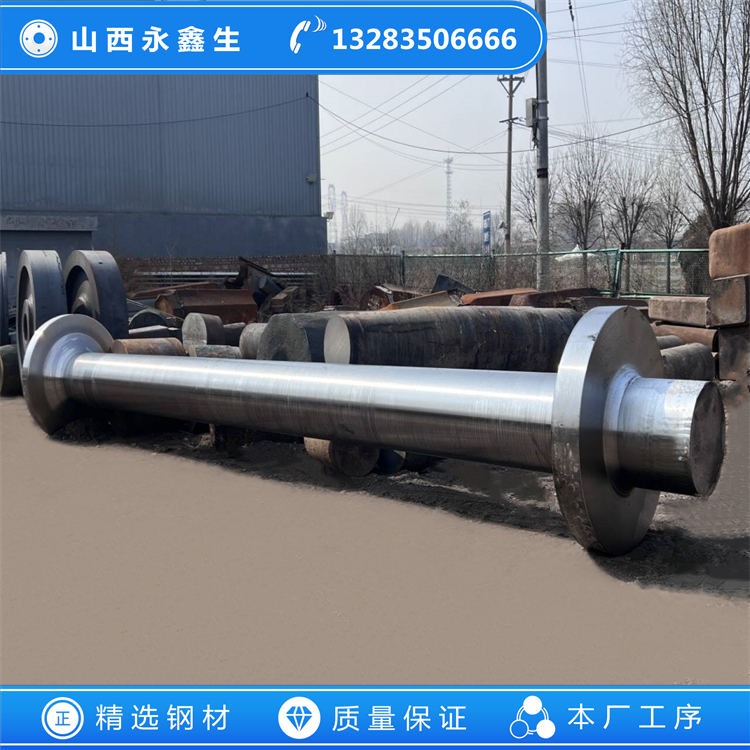

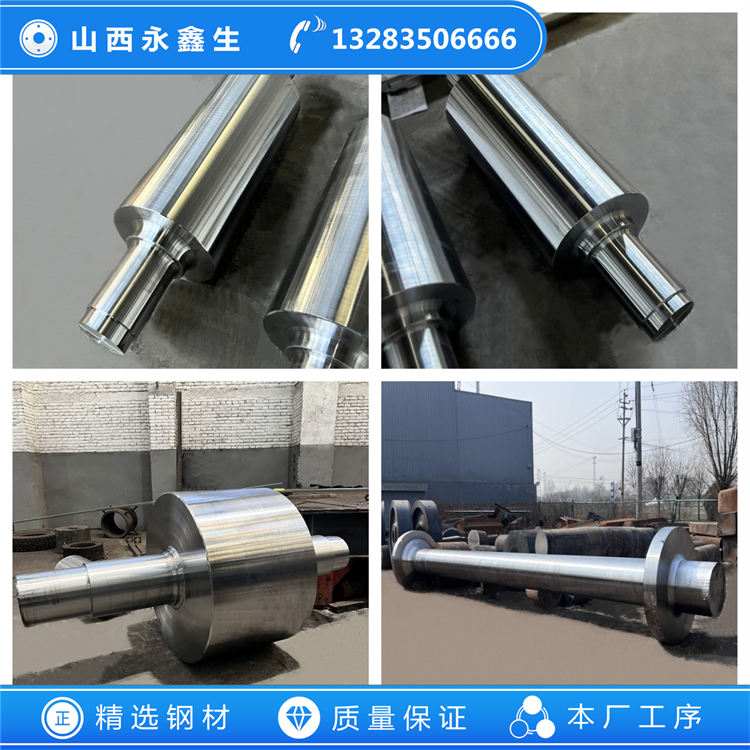

锻造工艺是影响偏孔轴轴承座锻件内部质量与结构强度的关键,直接关系到其长期服役能力。山西永鑫生重工采用 “胎模锻 + 多道次锻打” 的工艺模式,依托15000吨数控液压机,根据轴锻件的结构尺寸定制专用模具,通过模具的约束作用,使锻件金属流线沿受力方向连续分布,避免传统自由锻工艺中金属流线紊乱的问题,大幅提升锻件的整体结构强度与抗变形能力。

在锻打过程中,企业引入智能温控系统,将锻造温度精准控制在 1050℃-1150℃。这一温度区间既能保证钢材具备良好的塑性,便于锻造成型,又能避免因温度过高导致晶粒粗大,影响锻件力学性能。同时,通过 3-4 道次的逐步锻打,逐步消除钢坯内部的疏松、气孔等缺陷,使锻件内部组织更致密,抗疲劳性能提升 25% 以上,为超长服役奠定结构基础。

偏孔轴轴承座锻件的核心特征是 “偏孔”,孔位精度与表面质量直接影响其与轴、轴承的配合精度,配合间隙过大或过小都会加速磨损,缩短服役寿命。山西永鑫生重工在成型环节建立了严格的精度管控标准:锻造成型阶段,采用定制化定位工装,将偏孔的中心距误差初步控制在 0.5mm 以内;锻后精加工阶段,启用五轴联动数控机床,对偏孔及轴承安装面进行精密加工,通过 “粗镗 - 半精镗 - 精镗 - 珩磨” 的分步加工流程,将偏孔的圆度误差控制在 0.005mm 以内,表面粗糙度降至 Ra0.8 以下,确保与轴承外圈的贴合度达到 95% 以上,减少运转过程中的摩擦磨损。

此外,企业还会对锻件的关键配合面进行表面强化处理,通过滚压工艺在表面形成一层冷作硬化层,硬度提升 15%-20%,进一步增强表面耐磨性,避免因长期摩擦导致配合面磨损超标,延长锻件的服役周期。

为确保每一件偏孔轴轴承座锻件都能实现超长服役,山西永鑫生重工建立了全流程质量检测体系。锻件成型后,通过超声波探伤对内部质量进行全面检测,确保无裂纹、疏松等影响强度的缺陷;热处理后,抽样进行力学性能复检,验证硬度、抗拉强度、冲击功等指标是否满足设计要求;成品阶段,用三坐标测量仪对关键尺寸进行全检,确保每一项精度指标都符合标准。

同时,企业还会对成品锻件进行模拟工况测试,将其安装在与实际应用场景一致的测试平台上,施加额定载荷连续运转 500 小时,实时监测锻件的温度、振动及变形量,只有所有测试数据均达标,才能出厂交付。

凭借从材质到成型的全链条品质管控,山西永鑫生重工生产的偏孔轴轴承座锻件已成功配套于多家重型机械企业,客户反馈显示,其锻件的平均服役寿命较行业同类产品延长 60% 以上,设备因轴承座问题导致的停机次数减少 70%,充分证明了其在实现锻件超长服役方面的扎实实力。

我们只做好锻件www.sxyxs.com

文章原创如需转载请注明永鑫生锻造厂提供!