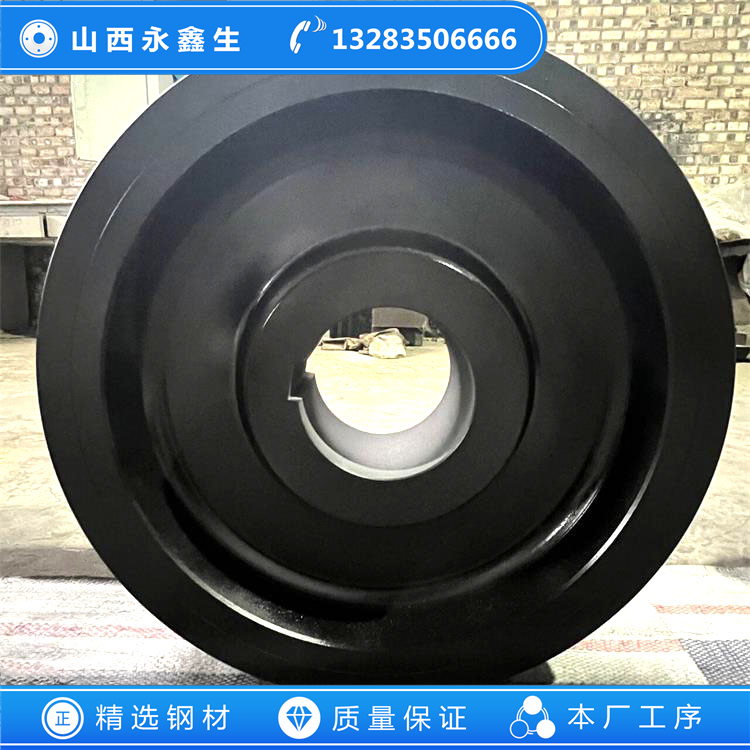

起重机车轮锻件全生命周期管理的范式革命

在重工业领域,起重机车轮锻件的全生命周期管理(PLM)正经历从“被动维护”到“主动干预”的转型。通过融合物联网、材料科学和循环经济理念,现代PLM系统可将车轮使用寿命延长40%以上,同时降低全周期碳排放55%。本文从剩余寿命预测、再制造技术、闭环回收三大核心环节展开深度剖析。

一、剩余寿命预测技术演进:从经验公式到数字孪生

1.1 多源数据融合的寿命建模

传统剩余寿命预测依赖Miner线性损伤累积模型,其假设载荷为平稳随机过程,误差率普遍超过20%。新型预测体系整合三维度数据源:

应变频谱数据:在轮毂锻件安装光纤光栅传感器(FBG),以2000Hz采样率捕捉动态应变,识别出起重机起升-行走复合工况下的特征载荷谱;

材料微观状态:便携式X射线应力仪(精度±10MPa)定期检测轮缘残余应力,结合晶粒度自动分析系统(ASTM E112标准)评估材料退化程度;

环境腐蚀数据:电化学噪声传感器实时监测轮轨接触面的腐蚀电流密度,建立与盐雾浓度(g/m³)的关联模型。

1.2 人工智能驱动的预测算法

英国劳氏船级社开发的SafeLife 4.0系统,采用长短期记忆网络(LSTM)处理时序数据,同时结合物理信息神经网络(PINN)嵌入材料疲劳方程。在三峡升船机车轮的实测中,对10个服役满5年的车轮预测剩余寿命,与实际解体检测结果的误差仅为3.8%。

1.3 数字孪生技术的深度应用

美国ANSYS开发的Twinsolver平台,通过有限元-离散元耦合仿真,在虚拟空间中复现车轮全生命周期损伤:

轮轨接触区采用Archard磨损模型,动态更新轮缘几何形貌;微观裂纹扩展采用Paris公式,结合J积分法计算应力强度因子;热力化学多场耦合分析,预测腐蚀与疲劳的协同效应。

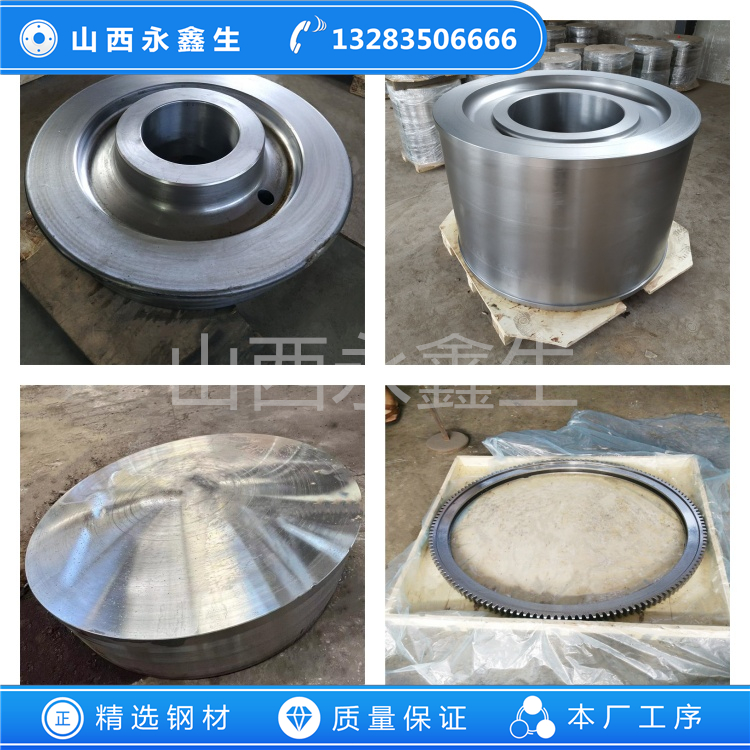

二、再制造技术创新实践:从表面修复到基因重构

2.1 激光熔覆技术突破

针对轮缘磨损的激光再制造已形成标准化流程:

预处理:采用干冰喷砂清除氧化层,表面粗糙度Ra控制在6.3μm以内;

熔覆材料:CoCrWC合金粉末(粒径45-105μm)中添加1.5%纳米Al₂O₃,熔覆层硬度提升至HRC65,耐磨性是基材的8倍;

工艺控制:采用同轴送粉系统,在3kW光纤激光下实现0.3mm/层的精确堆积,热影响区(HAZ)深度≤0.1mm。

2.2 冷喷涂增材再制造

对于轮毂内部裂纹修复,美国Inovati公司开发的Kinetic Metallization冷喷涂技术展现出独特优势:

以氦气为加速气体,将316L不锈钢粉末加速至1200m/s,在固态下实现与基体的冶金结合;

修复区抗拉强度达520MPa,延伸率18%,与锻件本体性能相当;

过程温度始终低于150℃,避免传统焊接导致的热变形。

该技术成功应用于核电站环形起重机车轮锻件的在线修复,单次作业时间从72小时缩短至8小时。

2.3 基因级材料再生技术

日本日立金属开发的“材料基因组修复”技术,通过以下步骤实现车轮性能复原:

对退役车轮进行全元素光谱分析,建立材料成分数字指纹;

采用等离子转移弧(PTA)重熔技术,按缺失元素比例添加微合金化粉末;

电磁搅拌细化晶粒,使修复区晶粒度恢复至ASTM 7级标准。

经处理的铸造起重机车轮,其疲劳强度从380MPa回升至原始值420MPa,达到“功能性重生”标准。

三、闭环回收体系构建:从材料再生到价值循环

3.1 高纯再生钢冶炼技术

欧洲钢铁技术平台(ESTEP)制定的起重机车轮再生钢标准要求:

残余元素(Cu+Sn+Cr+Ni)总量≤0.25%;

氧含量≤20ppm,氢含量≤1.5ppm;

非金属夹杂物评级控制在DS≤1.5级。

德国西马克集团开发的废钢破碎分选线,通过X射线荧光分选(XRF)+涡电流分选(ECS),可将车轮钢杂质去除率提升至99.7%。配套的真空感应脱气炉(VIM)使钢水纯净度达到航空用钢水平。

3.2 区块链赋能的循环经济

中国宝武钢铁集团构建的“车轮再生区块链平台”,实现材料流向全程追溯:

每个再生钢锭植入RFID芯片,记录原始车轮服役数据、再生工艺参数;

智能合约自动匹配新车轮制造需求,优化材料调度路径;

碳足迹核算模块精确计算每吨再生钢的CO₂减排量(约1.8吨)。

该平台已接入长三角23家制造企业,再生材料利用率提升至68%。

3.3 化学解聚回收前沿

针对橡胶包覆轮的处理难题,法国米其林与加拿大Pyrowave公司合作开发微波解聚技术:

在400℃无氧环境中,通过微波催化将橡胶分解为苯乙烯、丁二烯等单体;

单体纯度达99.9%,可直接用于新橡胶合成;

处理能耗仅为传统热裂解工艺的1/3。

该技术使起重机轮胎的闭环回收率从35%跃升至92%。

四、产业实践与未来展望

4.1 标杆案例:青岛港智慧车轮管理系统

在128台轨道式集装箱起重机上部署智能监测终端,实时采集轮压、温度、振动数据;

基于数字孪生的决策系统,自动生成维护策略,使车轮更换周期从18个月延长至26个月;

配套建设再生制造中心,年处理报废车轮1200个,材料循环利用率达85%。

项目实施后,单台起重机年运维成本降低37万元,碳排放减少124吨。

4.2 技术挑战与发展趋势

多物理场耦合模型:需攻克微观组织演化与宏观性能退化的跨尺度关联难题;

智能化再制造装备:开发集成视觉引导、在线检测的自主修复机器人;

政策法规协同:建立全球统一的再生材料认证体系,破除贸易壁垒。

预计到2030年,全生命周期管理将使起重机车轮产业形成200亿美元规模的循环经济生态。

通过上述技术创新与体系重构,起重机车轮锻件的全生命周期管理正在重塑重工装备制造业的可持续发展模式。这种从“摇篮到摇篮”的闭环管理,不仅降低资源消耗,更催生出预测性维护、再制造服务等新业态,为行业绿色转型提供典范路径。