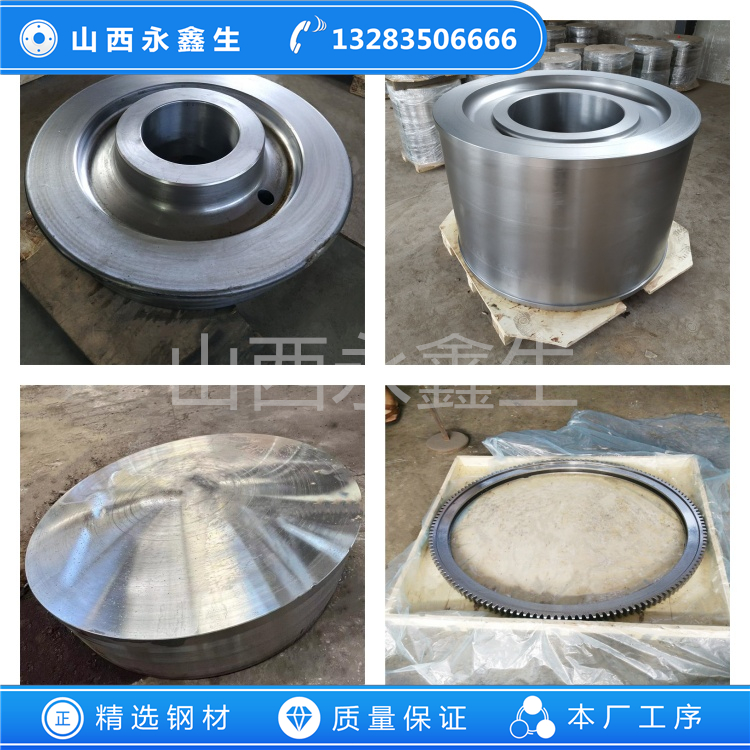

起重机车轮锻件的质量管控体系

起重机车轮锻件作为起重设备的核心部件,其质量直接影响设备的安全性与可靠性。建立覆盖原材料、锻造工艺、热处理及精加工全流程的质量管控体系,是保障车轮性能稳定的关键。本文将从检测标准、技术手段及管理策略三个维度,系统解析质量管控体系的构建逻辑。

一、原材料质量控制体系

材料标准与验收

车轮锻件常用 65Mn、CL60 等合金钢,需符合 GB/T 13314《锻钢冷轧工作辊》等标准。化学分析:采用直读光谱仪检测 C、Mn、Si 等元素含量,确保 C 含量控制在 0.62%-0.70%(以 65Mn 为例);

力学性能:通过拉伸试验机测试屈服强度(≥785MPa)、延伸率(≥9%)等指标;

低倍组织:采用酸蚀试验检测疏松、偏析等缺陷,要求级别≤2 级。

无损检测技术

原材料入厂需进行超声波探伤(UT),采用 2MHz 探头检测内部裂纹、夹杂等缺陷。

二、锻造过程质量控制

工艺参数监控

温度控制:热锻温度需严格控制在 1100-1200℃,采用红外测温仪实时监测坯料温度,确保温度偏差≤±20℃;

变形量优化:锻造比控制在 3:1-5:1,通过压力传感器记录锻造力曲线,避免欠压或过压;

模具状态:使用激光测厚仪检测模具磨损,当型腔尺寸偏差超过 0.3mm 时强制更换。

缺陷预防技术

流线控制:通过优化预锻模具设计,使金属流线沿车轮轮廓分布,避免应力集中区域出现穿流或涡流;

飞边处理:采用数控铣削切除飞边,确保残留量≤0.5mm,减少后续加工余量。

三、热处理质量管控

工艺参数优化

正火处理:加热至 900±10℃保温 2h,空冷至 500℃后转入炉冷,使硬度均匀化至 HB220-250;

淬火回火:奥氏体化温度 830±5℃,油冷后进行 450℃×2h 回火,使硬度达 HRC45-50;

表面淬火:采用高频感应加热(频率 20-40kHz),硬化层深度 5-8mm,表面硬度 HRC55-60。

质量检测方法

硬度梯度测试:沿车轮径向取 5 个点,使用洛氏硬度计检测,要求硬度波动≤3HRC;

金相分析:观察淬火层组织,要求马氏体级别≤3 级,无过热或欠热现象。

四、精加工与成品检测

尺寸精度控制

轮径测量:使用三坐标测量仪检测,公差控制在 ±0.5mm(以 φ500mm 车轮为例);

踏面锥度:采用激光轮廓仪扫描,确保锥度 1:20 的偏差≤±0.05°;

轮缘厚度:使用超声波测厚仪,厚度偏差≤±0.3mm。

表面质量检测

粗糙度测量:轮面粗糙度 Ra≤1.6μm,采用触针式轮廓仪检测;

磁粉探伤:使用荧光磁粉检测表面裂纹,灵敏度达 A1-15/100 标准。

五、全生命周期质量追溯

数字化管理系统

建立基于 MES 的质量追溯平台,通过二维码或 RFID 芯片记录每批次锻件的:

原材料炉批号、化学成分;

锻造温度、压力等工艺参数;

热处理曲线、检测报告;

六、质量管控技术发展趋势

AI 视觉检测:采用深度学习算法识别锻件表面缺陷,检测准确率达 99.2%,效率提升 4 倍;

数字孪生技术:构建锻造过程虚拟模型,实时预测缺陷风险,优化工艺参数;

区块链追溯:将质量数据上链存证,确保信息不可篡改,提升供应链透明度。

起重机车轮锻件的质量管控是涵盖材料科学、制造工艺与信息技术的系统工程。通过构建 “预防 - 检测 - 追溯” 三位一体的管控体系,结合智能化检测技术,可实现从原材料到成品的全流程精准控制。未来,随着工业互联网的深化应用,质量管控将向预测性维护与个性化定制方向持续演进,为高端装备制造业提供坚实保障。