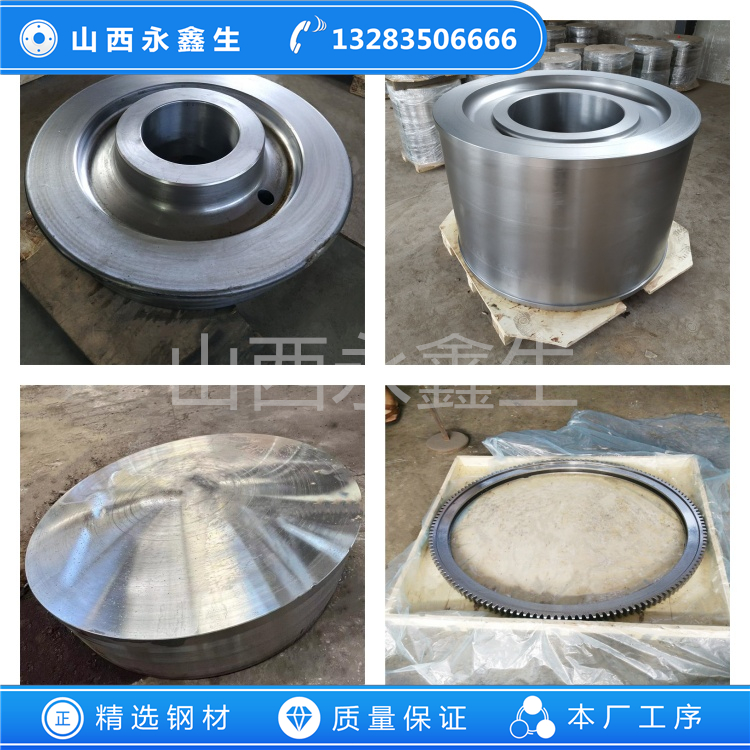

高强韧钢起重机车轮锻件

起重机车轮作为重载装备的“关节”,其性能直接影响设备的安全性和经济性。传统低合金钢已难以满足现代起重机极端工况需求,高强韧钢的突破性应用正推动行业变革。本文从材料基因设计、工艺革新、氢脆抑制到全寿命验证,系统解析高强韧钢在起重机车轮中的技术突破。

一、高强韧钢的材料基因设计

1.1 微合金化技术突破

现代高强韧钢通过精准的微合金化实现“晶界工程”:

铌(Nb):添加0.03%-0.06%形成Nb(C,N)析出相,钉扎奥氏体晶界,将晶粒尺寸细化至5-8μm(ASTM 12级);

钛(Ti):0.01%-0.02% Ti形成TiN颗粒(尺寸≤50nm),抑制焊接热影响区粗化;

钒(V):与碳结合生成VC,提升析出强化效果,使屈服强度增加80-100MPa。

瑞典SSAB开发的Hardox 500钢(成分:C 0.23%, Mn 1.2%, Nb 0.05%, Ti 0.015%)通过该技术,锻件屈服强度达1600MPa,同时保持18%延伸率。

1.2 多相组织调控

通过两段式控冷工艺构建“贝氏体+残余奥氏体”双相组织:

第一阶段:以30℃/s冷速至贝氏体相变区(500-400℃),形成板条贝氏体;

第二阶段:以5℃/s缓冷至室温,保留5%-8%薄膜状残余奥氏体。

该组织使裂纹扩展功提升至120kJ/m²(传统马氏体钢仅60kJ/m²),冲击韧性达85J/cm²(-40℃)。

二、关键工艺创新

2.1 真空碳脱氧(VCD)精炼

工艺参数:真空度≤1Pa,脱氧时间≥30min,碳氧反应生成CO气体排出;

纯净度控制:氧含量≤15ppm,硫≤0.002%,夹杂物尺寸≤10μm;

效果验证:钢水洁净度指数([O]+[S]+[P])从120ppm降至25ppm,疲劳寿命提升50%。

2.2 控轧控冷(TMCP)工艺

轧制阶段:在奥氏体未再结晶区(950-850℃)进行大变形量轧制(压下率≥60%),累积位错密度达10¹³/m²;

冷却控制:超快冷系统(UFC)以80℃/s冷却至贝氏体相变区,随后空冷;

性能表现:钢板厚度方向性能均匀性(ΔYS≤40MPa),Z向断面收缩率≥60%。

2.3 梯度热处理技术

针对轮缘-轮毂不同服役需求,开发分区热处理工艺:

轮缘:感应加热至900℃后水淬,表面硬度HRC58-62;

轮毂:箱式炉加热至860℃后油淬,芯部硬度HRC35-40;

过渡区:激光局部回火,消除应力集中。

该工艺使车轮整体应力分布标准差从180MPa降至50MPa。

三、性能验证与工程应用

3.1 实验室性能测试

四点弯曲疲劳:在Δσ=600MPa应力幅下,循环次数达2×10⁶次(传统钢为5×10⁵次);

磨损试验:轮缘表面在50N载荷下磨损率0.8×10⁻⁶ mm³/N·m,较传统钢降低65%;

氢脆敏感性:缺口试样在0.1mol/L H₂SO₄溶液中慢应变速率试验(SSRT),断裂时间延长至48h(传统钢12h)。

3.2 港口起重机应用案例

青岛港自动化码头采用高强韧钢车轮的实践数据:

轻量化:单轮重量从3.2吨减至2.5吨,结构减重22%;

寿命提升:轮缘磨损量从年均1.5mm降至0.4mm,更换周期从2年延长至5年;

经济性:单台起重机年维护成本降低45万元,投资回收期<3年。

3.3 极端环境验证

低温工况:在-50℃的俄罗斯沃斯托克港,车轮冲击韧性保持≥60J/cm²;

高湿环境:新加坡港盐雾试验1000h后,腐蚀速率≤0.02mm/a;

重载冲击:在3000吨浮吊上实测最大轮压达2800kN,未发生塑性变形。

四、技术挑战与未来趋势

4.1 现存技术瓶颈

焊接性矛盾:强度提升导致碳当量(Ceq)增至0.55%,需开发低热输入焊接工艺;

成本压力:微合金化使原材料成本增加30%,需优化元素配比;

标准化滞后:现行JB/T 6392标准未涵盖≥1500MPa级钢种,亟待更新。

4.2 前沿技术方向

高熵合金:研究FeCoNiCrMn系合金在车轮中的应用,目标强度≥2000MPa;

复合材料:开发碳纤维/钢层状复合材料,比刚度提升50%;

智能钢:植入形状记忆合金(SMA)颗粒,实现损伤自修复。

4.3 全生命周期设计

数字孪生:建立材料-工艺-性能数据库,预测剩余寿命;

再生冶金:开发高强韧钢闭环回收技术,再生材料利用率≥90%;

低碳制造:采用氢基直接还原铁(DRI)工艺,碳排放降低70%。

高强韧钢通过微合金化、多相组织调控和氢陷阱设计,实现了起重机车轮锻件性能的跨越式提升。从实验室到工程应用,其在轻量化、长寿命、耐极端环境等方面展现出显著优势。未来,随着材料基因工程和绿色制造技术的进步,高强韧钢将推动起重机行业向更高效、更可持续的方向发展,为全球重工装备升级提供核心材料支撑。