锻造工艺对起重机车轮性能的关键影响

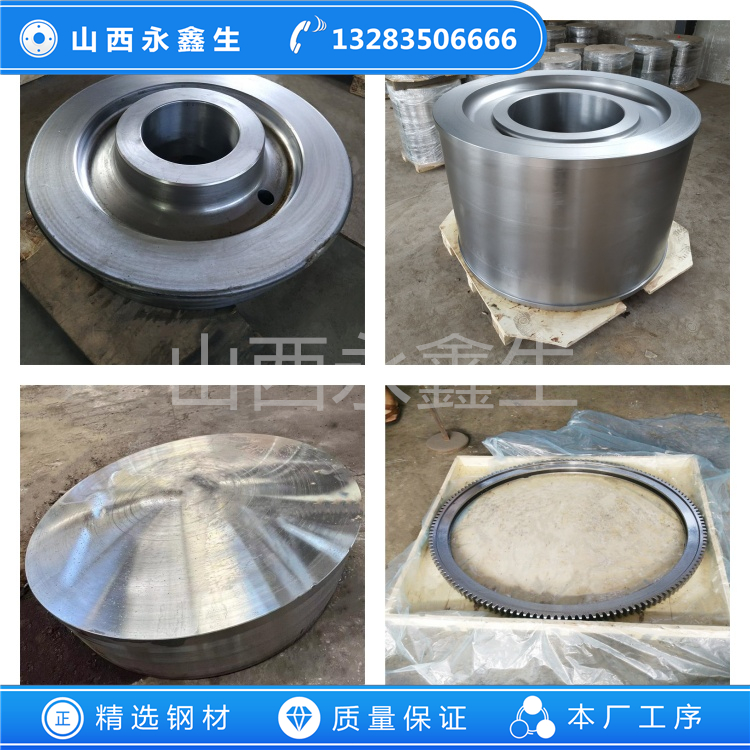

起重机车轮作为工业装备的核心承载部件,其性能直接关系到设备运行的安全性与可靠性。锻造工艺通过材料塑形变形与组织优化,成为决定车轮力学性能的关键因素。本文将从材料选择、工艺参数控制及热处理技术三个维度,解析锻造工艺对起重机车轮性能的影响机制。

一、材料选择与锻造适应性

起重机车轮锻件常用65Mn或CL60合金钢为原材料。以65Mn为例,其锰元素含量较高,可显著提升材料淬透性,减少表面脱碳倾向。通过锻造工艺,材料内部的枝晶组织被打碎,形成致密的等轴晶粒结构,同时消除疏松、气孔等铸造缺陷。对比铸造工艺,锻造车轮的纤维流线更完整,沿轧制方向形成连续的金属流动,使抗拉强度提升20%-30%,抗疲劳寿命延长1.5倍以上。

二、锻造工艺参数的精准调控

温度控制

热精锻过程中,加热温度需严格控制在材料再结晶温度以上(通常为1100-1200℃),以降低变形抗力。闭式模锻工艺通过分流降压技术优化坯料流动,避免模具过早失效,同时保证轮缘与踏面的成型精度。

变形量设计

锻造比(变形前后截面积之比)直接影响晶粒细化程度。研究表明,当锻造比达到31时,材料内部的带状组织明显改善,冲击韧性提升15%。对于大直径车轮(如φ800mm),采用多向模锻技术可实现复杂截面的均匀变形,避免局部应力集中。

模具优化

模具型腔的圆角半径与拔模斜度设计,可减少锻造过程中的金属流动阻力。某厂家通过有限元仿真优化模具结构,使车轮锻件的飞边损耗降低40%,材料利用率提升至85%。

三、热处理强化技术的协同效应

锻造后的热处理工艺是性能调控的关键环节:

正火处理:通过空冷细化晶粒,消除锻造应力,使硬度均匀化。

淬火+回火:将车轮加热至Ac3以上保温后快速冷却,形成马氏体组织,再经中温回火获得回火屈氏体。经此处理的65Mn车轮,硬度可达 HRC45-50,耐磨性提升3倍,接触疲劳强度提高40%。

表面淬火:针对轮缘与踏面等关键部位,采用感应加热淬火技术,使表层硬度达HRC55-60,形成5-8mm的硬化层,有效抵抗磨损与点蚀。

四、质量管控与工艺优化趋势

现代锻造企业通过全流程质量控制保障车轮性能:原材料入厂需进行光谱分析与拉伸试验;车轮锻件在锻造过程中采用红外测温实时监控温度场;锻后通过超声波探伤(UT)与磁粉探伤(MT)检测内部缺陷;精加工后对轮径、踏面锥度等参数进行三坐标测量。未来,AI视觉检测技术的引入将进一步提升缺陷识别效率,结合数字孪生技术优化锻造工艺参数,实现从“经验制造”向“数据驱动”的转型。

锻造工艺通过材料致密化、晶粒细化及热处理协同作用,赋予起重机车轮优异的力学性能。随着精密锻造技术与智能化检测手段的发展,车轮锻件将向轻量化、高可靠性方向持续演进,为高端装备制造业提供坚实支撑。