离心模锻件工艺及特点解析

发布时间:2025-03-11 点击数:2515

离心模锻件是一种结合了离心铸造和模锻工艺的金属成型技术所生产的零部件。它通过将熔融金属注入高速旋转的模具中,利用离心力使金属均匀分布并紧贴模具内壁,随后在高温下进行模锻,最终形成高精度、高性能的工件。

核心特点

离心力辅助成型

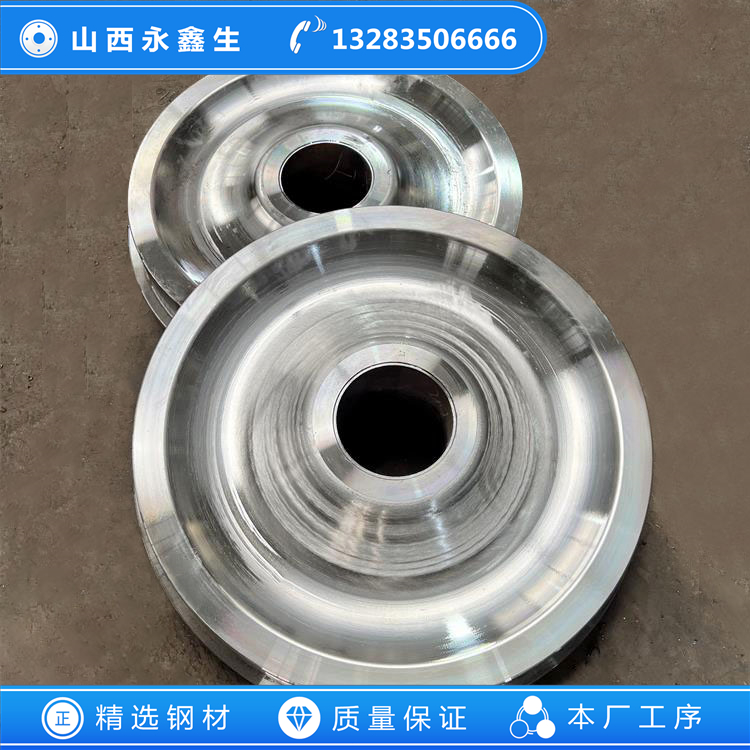

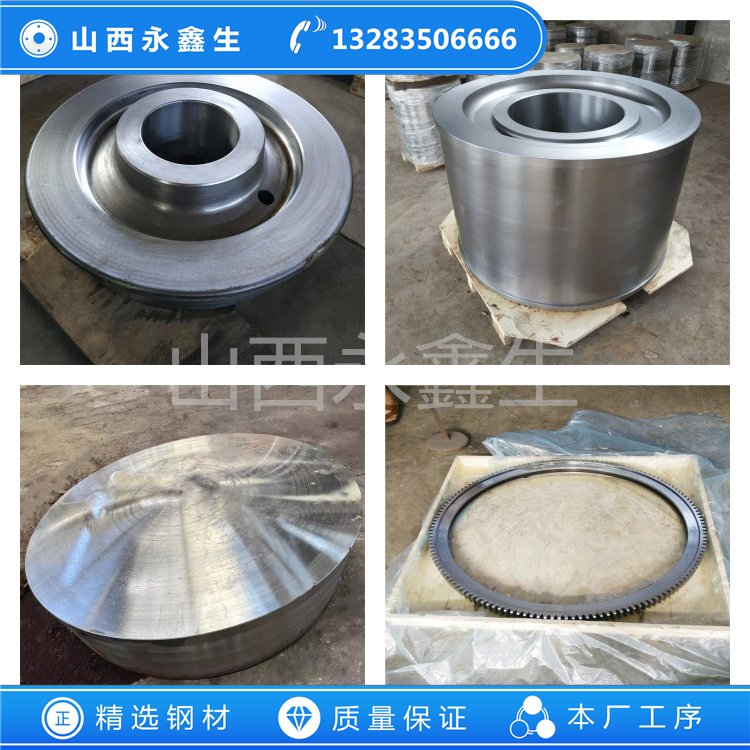

液态金属在旋转模具中受离心力作用,均匀填充复杂型腔,减少气孔、缩松等缺陷,尤其适合制造环形或轴对称零件(如齿轮、轮毂)。

模锻强化结构

成型后通过模锻加压,进一步细化晶粒、提升材料致密度,使机械性能(强度、韧性)优于普通铸造件,接近或达到重型锻件水平。

高效材料利用

离心工艺减少浇冒口浪费,模锻精准控形降低后续加工余量,材料利用率可达85%以上,适用于贵金属或高成本合金锻件。

典型应用场景

高载荷部件:如汽车传动轴、航空发动机涡轮盘,需同时满足轻量化与高强度。

耐腐蚀零件:化工离心泵叶轮、船舶螺旋桨,利用离心成型实现致密表面抗蚀层。

精密结构件:液压阀体、高端轴承套圈,借助复合工艺保证尺寸精度与批次一致性。

工艺优势对比

传统铸造:成本低但缺陷多,适合简单形状

普通模锻:性能优但材料损耗大,依赖预成型坯料

离心模锻:缺陷少且材料利用率高,直接液态成型复杂结构

技术挑战

模具设计复杂:需兼顾离心旋转平衡与模锻受力分析,开发周期较长。

工艺参数敏感:转速、温度、锻压时机需精确控制,否则易出现分层或过烧。

该技术常用于钛合金、高温合金等难加工材料,在航空航天、能源装备等领域逐步替代传统多步成型工艺。