导向筒锻件的工艺、特点、应用

在现代工业领域,各类机械设备高效运转的背后,离不开众多精密零部件的协同工作。其中,导向筒锻件作为一种关键基础件,虽不显眼却发挥着不可替代的作用。本文将深入探讨导向筒锻件的制造工艺、性能特点及其在工业领域的重要应用。

一、导向筒锻件的制造工艺

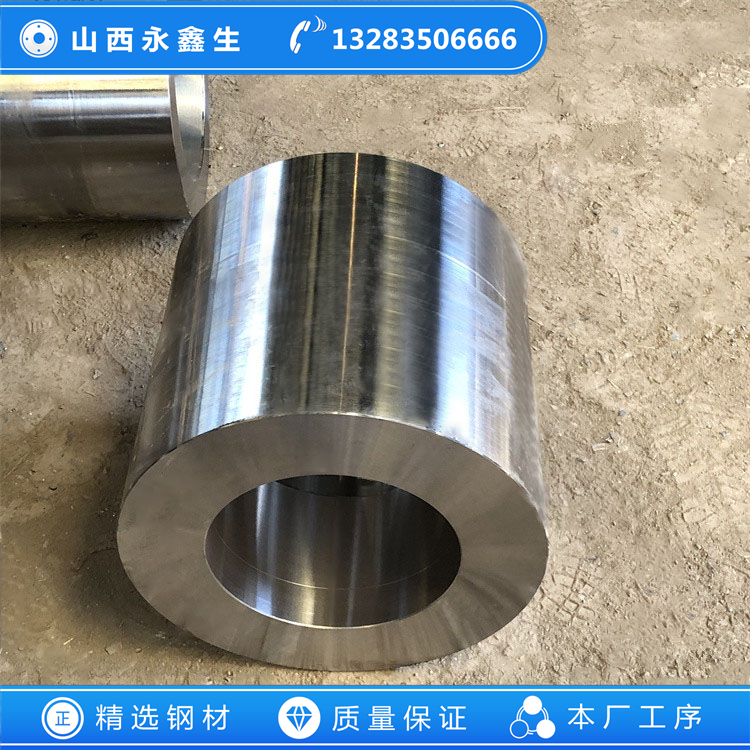

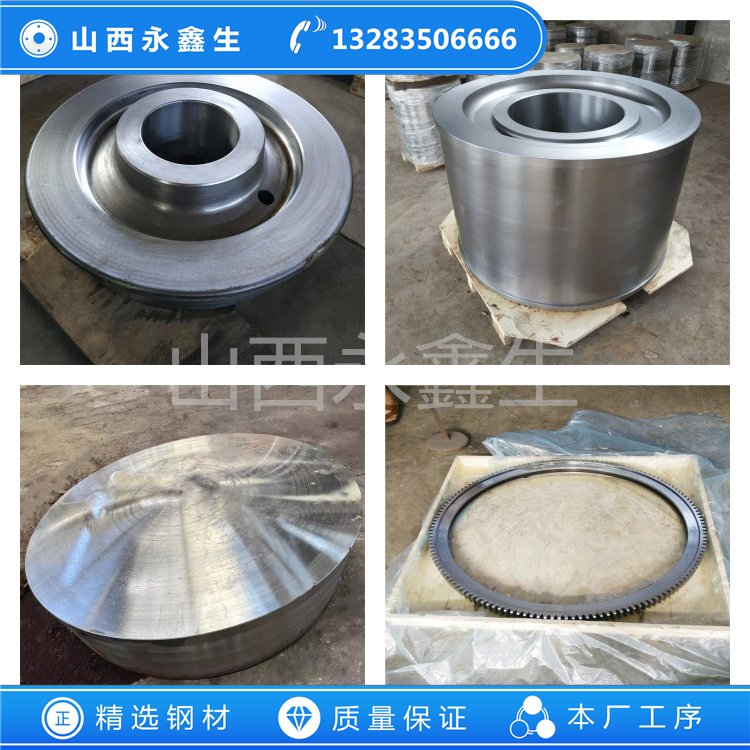

导向筒锻件的制造始于优质合金钢的选择。根据使用环境的不同,可选用20CrMnTi、42CrMo等合金结构钢。这些材料经过精密锻造,在高温下通过锻压机械的强力作用,使金属坯料发生塑性变形,从而获得所需的形状和尺寸。

锻造过程中,温度控制至关重要。始锻温度通常控制在1150-1200℃,终锻温度不低于850℃,以确保锻件内部组织致密,机械性能优良。锻造完成后,还需进行正火、淬火、回火等热处理工序,以优化材料的力学性能。

精加工阶段采用数控车床、磨床等设备,将锻件加工至精确尺寸。表面处理则根据使用要求,可选择镀铬、氮化等工艺,以提高耐磨性和抗腐蚀性能。

二、导向筒锻件的性能特点

经过锻造加工的导向筒具有优异的机械性能。其抗拉强度可达800MPa以上,筒类锻件屈服强度在650MPa左右,延伸率保持在12%以上。这些性能指标确保了导向筒在重载、高速工况下的可靠性。

微观组织方面,锻造工艺使材料获得均匀细小的晶粒结构,晶粒度可达7-8级。这种组织特征赋予了导向筒良好的抗疲劳性能,使其能够承受长期的交变载荷。

在实际应用中,导向筒表现出卓越的耐磨性和尺寸稳定性。经表面硬化处理后,表面硬度可达HRC58-62,而心部仍保持较好的韧性,实现了外硬内韧的理想性能组合。

三、导向筒锻件的工业应用

在工程机械领域,导向筒广泛应用于液压油缸中。例如,挖掘机的动臂油缸、斗杆油缸都离不开精密的导向筒。它们不仅承受着巨大的轴向载荷,还要确保活塞杆运动的直线度,对整机的作业精度起着决定性作用。

在航空航天领域,导向筒用于各类作动筒和起落架系统。这些部件要求极高的可靠性和耐久性,往往采用特种合金材料制造,并经过严格的质量检测。

随着工业4.0的发展,导向筒的制造正向智能化、精密化方向迈进。新材料、新工艺的不断应用,使得导向筒的性能持续提升。未来,随着增材制造技术的发展,复杂结构的导向筒制造将迎来新的突破。

导向筒锻件作为工业设备中的关键部件,其重要性不言而喻。从材料选择到制造工艺,从性能优化到实际应用,每一个环节都凝聚着现代制造技术的精华。随着工业技术的不断进步,导向筒锻件必将在更广阔的领域发挥其重要作用,为工业发展提供坚实支撑。