27SiMn缸筒锻造件介绍

1.材料特性与化学成分

27SiMn 是一种低合金高强度结构钢,具有优异的综合力学性能,广泛应用于工程机械、液压缸体、煤矿机械等重载场景。

化学成分(典型值,单位:wt%):C(碳):0.24~0.32%Si(硅):1.10~1.40%(提高强度和弹性极限)Mn(锰):1.10~1.40%(增强淬透性,细化晶粒)P(磷):≤0.035%(杂质控制)S(硫):≤0.035%(杂质控制)其他:微量Cr、Ni等(部分标准允许少量添加)。

性能优势:高强度:抗拉强度≥800 MPa,屈服强度≥550 MPa。高韧性:冲击吸收功(常温)≥40 J,耐疲劳性能好。耐磨性:适合承受滑动摩擦和冲击载荷。焊接性:优于高碳钢,但需预热和后热处理。

2.锻造工艺

27SiMn缸筒锻造件的制造需结合材料特性优化工艺:坯料准备:采用连铸坯或轧制圆钢,需通过超声波探伤确保内部无裂纹、气孔等缺陷。下料后预热至300~400℃,避免冷切应力。加热与锻造:加热温度:1150~1200℃(均匀奥氏体化,避免过热)。锻造方法:模锻:适用于批量生产,通过模具成型,减少后续加工量。自由锻:适用于小批量或复杂形状,需多次锻打细化晶粒。终锻温度:≥850℃,防止低温锻造导致裂纹。冷却控制:锻件锻后缓慢冷却(如埋砂或炉冷),避免过快冷却导致内应力或马氏体转变。

3.热处理工艺

通过热处理优化组织与性能:正火处理(可选):加热至880~920℃,空冷,均匀晶粒,消除锻造应力。调质处理(淬火+回火):淬火:加热至860~900℃(奥氏体化),油冷或水冷(根据尺寸选择介质)。回火:500~600℃保温后空冷,获得回火索氏体组织,平衡强度与韧性。表面强化(可选):高频淬火:对缸筒内壁或外表面进行局部硬化,提高耐磨性。渗碳/氮化:表面渗层深度0.2~0.5mm,增强抗疲劳和耐腐蚀性。

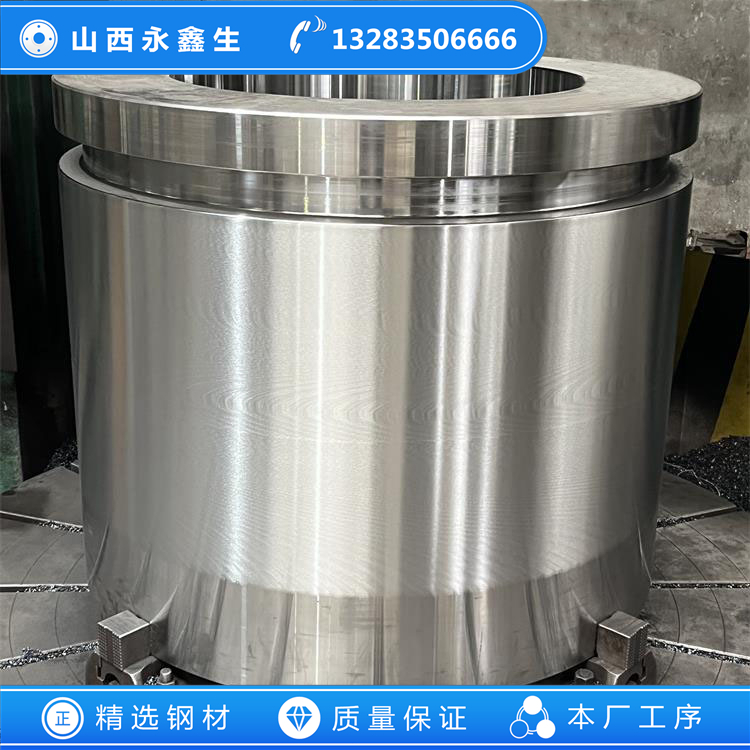

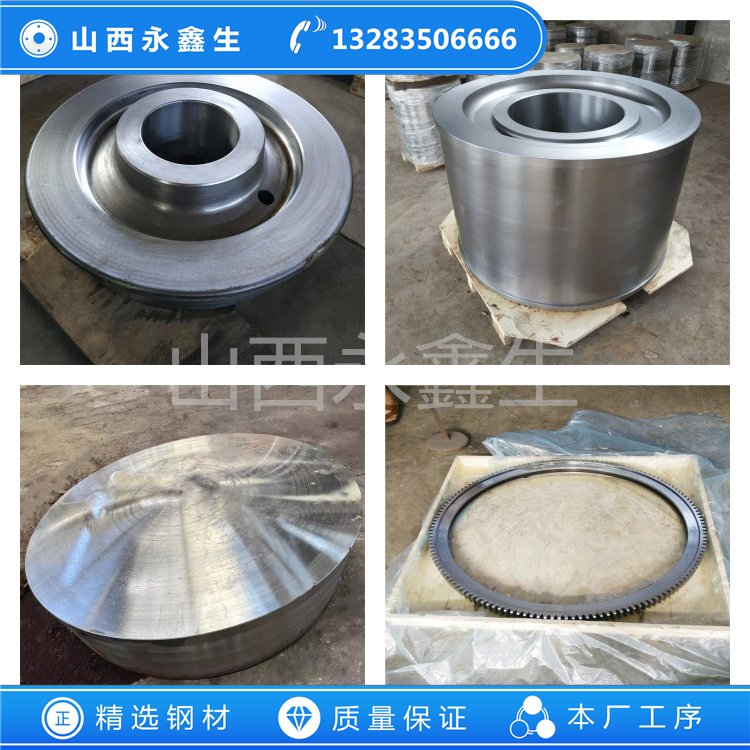

4.机械加工与表面处理

粗加工:车削、铣削成型,预留精加工余量。精加工:内孔珩磨或研磨,保证尺寸精度(IT7~IT8)和表面粗糙度(Ra≤0.8μm)。端面加工需保证垂直度和同轴度(≤0.02mm)。表面处理:镀硬铬:缸筒内壁镀铬(厚度20~50μm),降低摩擦系数,延长寿命。磷化/发黑:提高防锈能力,适用于非滑动表面。

5.质量控制与检测

材料检验:光谱分析验证化学成分,拉伸试验检测力学性能。无损检测:超声波探伤:检测内部裂纹、夹杂等缺陷。磁粉探伤:检查表面及近表面缺陷。尺寸检测:三坐标测量仪检测关键尺寸,如内径、壁厚、圆度等。硬度检测:表面硬度(HRC 25~35),芯部硬度(HB 220~280)。

6.应用领域

液压缸筒:挖掘机、起重机等工程机械的液压系统核心部件。煤矿机械:液压支柱、采煤机高压缸体,适应高冲击和粉尘环境。船舶与冶金设备:耐高压、耐腐蚀的传动部件。

7.维护与失效预防

定期检查:内壁磨损、划痕检测(每500工作小时)。密封件状态检查,防止泄漏导致污染。润滑管理:使用抗磨液压油(如HM46),定期过滤杂质。失效模式与对策:疲劳裂纹:优化热处理工艺,避免应力集中。磨损超差:镀铬层修复或更换缸筒。

27SiMn缸筒类锻件凭借其高强度、韧性和耐磨性,在重载工程领域占据重要地位。通过优化锻造、热处理和表面处理工艺,结合严格的质量控制,可显著提升其使用寿命和可靠性。实际应用中需注重定期维护,避免因润滑不良或过载导致的失效。