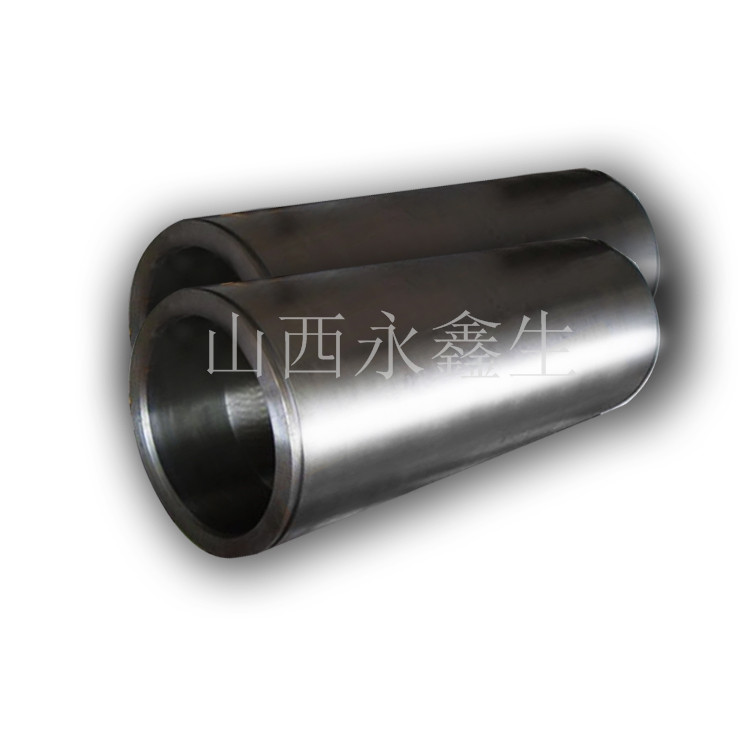

单层厚壁套管锻件的结构形式

超高压容器锻件的发展趋势是操作压力越来越高、容器尺寸越来越大,因此对结构、材料和制造提出了更严格的要求。常用的结构有:整体锻造或整体锻造经自增强处理的单层厚壁筒体;双层缩套、双层套箍、双层缩套经自增强处理及多层缩套、硬质合金内衬双层筒体;绕丝式筒体;剖分式、层间冲压式筒体等。

整体锻造筒体锻件是厚壁容器中最为常见的型式,容器顶、底部可以与筒体一起锻造,也可采用锻件经机械加工后以螺纹连接为一体。单层整体锻造容器使用范围存在较大的局限性,因为相当高的内压力使筒体内壁产生很大的应力,以至有可能发生屈服或塑性流动,而外壁的应力却很低,在非弹性范围内工作时会使容器寿命大大降低。而对于高应力的内壁部位,很容易出现应力腐蚀和疲劳破坏。设计中,为了保证筒体材料在弹性范围内工作,一般选用高强度钢制造筒体,但这类钢的塑性、韧性较低,使用中也存在一定安全隐患。

单层整体锻造超高压容器应用实例如图所示,该设备为高压聚乙烯装置超高压反应釜,设计压力和设计温度为225.6MPa和300℃,壳体材质为34CrNi3MoA。2.整体锻造自增强简体 整体锻造自增强筒体是利用结构本身的预应力抵消一部分工作应力,以提高容器材料的弹性工作范围。具体做法是在容器使用前,先在圆筒内壁施加一个内压,使内壁发生屈服,屈服层材料产生径向扩张的残余变形,然后卸除内压,由于外层材料的弹性收缩,使已塑性变形的屈服层材料在弹性恢复后受到外层的弹性压缩而产生压缩应力,外层材料产生拉伸应力.与整体锻造筒体比较,整体锻造自增强筒体具有可提高耐压程度,减小容器壁厚和质量,筒壁的平均应力较低等优点,且容器自增强处理过程对筒体是一次耐压试验,进一步保证容器使用的安全性。 所示为高压聚乙烯试验装置气流搅拌反应器结构示意图(设计压力294.2MPa,设计温度300℃,自增强处理压力637.4MPa,自增强率22. 857%,筒体材质4340钢).