筒辊磨回转筒体研究

筒辊磨锻件(国内又称卧式辊磨机、卧辊磨)是近年来中国第一重型机械股份公司为钢铁行业发展循环经济而开发的“新型冶金工业钢铁渣粉磨节能关 键技术”(国家发改委,2008年度重大产业技术开发专项项目,发改办高技,主要应用于冶金行业钢铁渣资源综合利用以及其他如水泥、钢铁、原料矿山等高耗能行业粉磨作业生产领域。筒辊磨在工艺上具有“设备布置紧凑,占地少,流程简单,易于操作和水泥品种的快速转换”以及“可用于水泥终粉磨、生料粉磨和矿渣粉磨”特点。设备上 “可靠性较辊压机要高,运转过程中,振动小”以及 “能量代用系数达1.5 ~ 2.5,与辊压机基本相当的优点。为了更好地了解筒辊磨设备,认识筒辊磨核心部件回转筒体的功能、任务与工艺要求,从设备结构方面对构成回转筒体的组成部件筒节、内衬、 衬板三者在强度、刚度、稳定性及失效准则(或结构 破坏)以及结构参数方面进行研究,着重分析筒体计算原则与理论依据,确定适合于筒辊磨筒体设计与计算的理论方法。

筒体结构

回转筒体锻件是筒辊磨核心部件之一,承担受料、 整流、布料、导料、粉磨、排料、传递扭矩等多项设计功能;而且还要在筒体两侧端面狭小空间与区域面积上,承担把合传动大齿轮、把合端面密封装置等其他多项辅助功能与任务。回转筒体筒节短而粗,长径比小于1,一方面要传递扭矩,实现设备正常回转工作;另一方面要承受连续交变动载荷和瞬时强烈冲击,并处于长期重载高速运转状态。筒辊磨在生产过程中工况恶劣,粉尘颗粒肆虐,因冲击而引发机械振动、设备过载现象时有发生。因此设计要求高,不但要满足强度设计要求,而且还要满足刚度设计要求,保证结构稳定性。

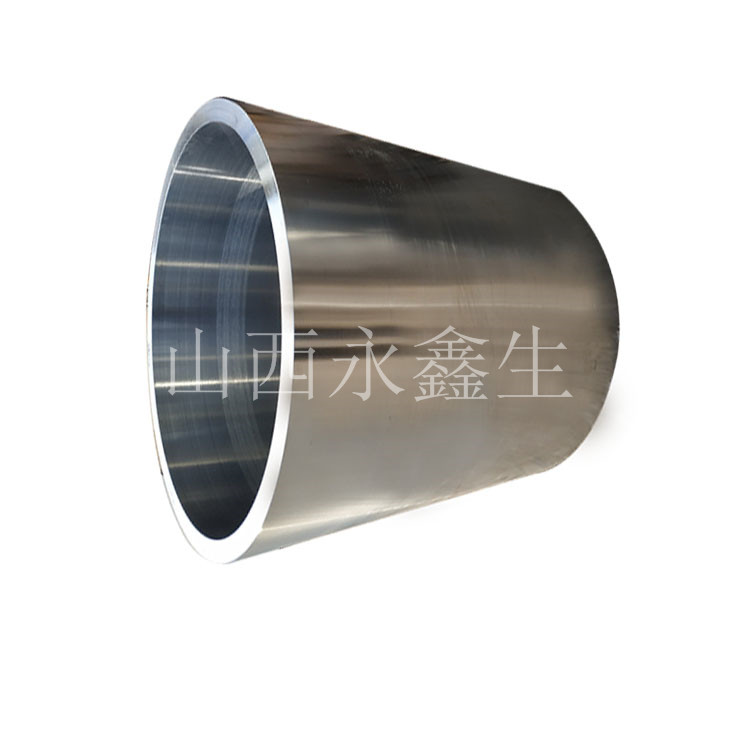

回转筒体锻件整体结构由外筒(即筒节,结构形状)、内衬、衬板构成的粉磨轨迹三大部分以及其他零部件构成。外筒的三维设计结构形式,中间凸起部分为简节加强环,对圆形筒节起到了加强作用,从设备工艺角度讲,起到了回转筒体固定与定位作用。边缘凸起部分圆环相当于传动法兰,起到了把合传动大齿轮作用。筒节结构三维透视图,可更清楚地看清筒节端面结

筒体设计已经国产化的筒辊磨回转筒体内径达到了3800mm,而筒节长度却不及直径尺寸数值,这与球磨机情况截然相反,已不再像球磨机那样长径比远远大于1而是小于1 了。因长径比发生了本质变化,于是带来了一系列问题,首先而且是根本问题: 原有球磨机筒体成熟、长期使用的薄壁设计理论,显然因长径比变化,已经不能继续适用于筒辊磨筒节(圆环)计算与设计要求了,需要寻找一种新的计算理论,来满足筒辊磨筒节分析计算需求。

筒辊磨工作状态虽然与化学工业压力容器工作状态有些差别,但还是有许多相似之处,粉碎过程中筒体受力形式虽不像化工容器那样三维方向连续承压,但却可以将其看成是在承受周期性交变粉碎压力。实际上球磨机筒体也可以看成是一种 容器,只不过长径比数值大而筒壁薄。按上述比对,分析认为可以把化工容器受力分析方法移植过来,用于筒辊磨回转筒体受力状态分析,制造圆筒型容器的材料一般采用塑性好强度 高的合金材料,而这些材料多数都有明显的应变硬化现象。当筒体内壁进人屈服状态后,塑性区域随着内压的升高逐渐向外扩展,并使整个筒体进人全屈服状态。随着塑性的扩展,塑性变形将引起材料 的硬化效应以及器壁的减薄,当硬化效应的作用比较显著时,筒体承载能力不断提高,直到硬化效应与壁厚减薄两种作用影响相互抵消时,承载力达到了极限值,按照壁厚减薄的影响逐渐显著,承载能力却随之下降,于是,筒体就在较低载荷下发生爆破。整个过程中出现的最大承载能力称之为极限承载能力,爆破时的内压称爆破压力。爆破压力是在维持较长时间下达到破坏的最低值。